Memoria Investigaciones en Ingeniería, núm. 24

(2023). pp. 156-171

https://doi.org/10.36561/ING.24.12

ISSN 2301-1092 • ISSN (en línea) 2301-1106

Sistema de

monitoreo y control de cultivo indoor de cannabis

Monitoring

and control system for an indoor cannabis cultivation

Sistema de monitoramento e controle para um

cultivo interno de cannabis

Carlos Menoni [1], Diego Alonso [2], Felipe Saravia [3], Nicolás Pérez [4], Leonardo Steinfeld [5]

Recibido: 10/06/2023 Aceptado:

10/06/2023

Resumen. - El cultivo de tipo indoor es ampliamente utilizado a nivel mundial debido a su capacidad de

desarrollar plantas en un entorno controlado. En él, se gestionan

artificialmente los elementos necesarios para el crecimiento vegetal

controlado. En Uruguay, varios emprendimientos han surgido aplicando esta

técnica de cultivo desde la aprobación de la ley que regula la actividad

productiva del cannabis. Como en cualquier proceso productivo, el cultivo indoor presenta diversos desafíos tecnológicos que buscan optimizar su

rendimiento.

En

este trabajo se presentan los resultados obtenidos en el desarrollo de un

sistema de monitoreo y control aplicado a un invernadero de cannabis para

producción indoor. Se incluye el análisis realizado para identificar las variables

relevantes que deben ser monitoreadas y la selección de procesos a ser

automatizados. Además, se describe el desarrollo de una red inalámbrica que

consta de una serie de sensores para diferentes variables y un conjunto de

actuadores distribuidos. Estos componentes, registran las variables del proceso

y proporcionan información que se almacena en una base de datos y se visualiza

a través de una interfaz de usuario. Las variables monitoreadas incluyen la

humedad y temperatura del suelo, la humedad y temperatura ambiente, la

concentración de CO2, el estado de la luz y el nivel de pH del agua.

La

red se compone de un computador supervisor con conexión a internet y unidades

distribuidas. Las unidades distribuidas se implementan como Unidades de Control

Distribuido (UCD) y Nodos Maceta (NM). Estos elementos trabajan con módulos System-on-Chip, con un enlace de radio que permite establecer comunicaciones

siguiendo el estándar IEEE 802.15.4. Utilizan el sistema operativo Contiki-NG, diseñado para implementar una red de

comunicación inalámbrica 6LoWPAN y utilizan el protocolo CoAP

en la capa de aplicación.

Esperamos

que este trabajo contribuya al desarrollo de sistemas distribuidos de monitoreo

y control, aplicados a la producción agrícola.

Palabras clave: 6LoWPAN; cultivo indoor; cannabis; monitoreo; control.

Summary. - Indoor cultivation is widely used due to its

advantages for growing plants in a controlled environment. In this method, the

necessary elements for plant growth are artificially managed. In Uruguay,

several ventures have emerged applying this cultivation technique since the

approval of the law that regulates cannabis production. Like any production

process, indoor cultivation presents various technological challenges aimed at

optimizing its performance.

This paper presents

the results obtained in the development of a monitoring and control system

applied to an indoor cannabis greenhouse. It includes the analysis carried out

to identify the relevant variables to be monitored and the selection of

processes to be controlled. Furthermore, the development of a wireless network

is described, consisting of a series of sensors for different variables and a

set of distributed actuators. These components record the process variables and

provide information that is stored in a database and visualized through a user

interface. The monitored variables include soil humidity and temperature,

ambient humidity and temperature, CO2 concentration, light level, and water pH

level.

The network is

composed of a supervisory computer with internet connection and distributed

units. There are two types of distributed units: Distributed Control Units

(DCUs) and Pot Nodes (PNs). These elements work with System-on-Chip modules,

with a radio link that allows communications following the IEEE 802.15.4

standard. They use the Contiki-NG operating system, designed to implement a

6LoWPAN wireless communication network, and utilize the CoAP protocol at the

application layer.

We hope that this

work contributes to the development of distributed monitoring and control systems

applied to agroindustry.

Keywords: 6LoWPAN; indoor; cannabis; monitoring; control.

Resumo. -

O cultivo interno é amplamente utilizado devido às suas

vantagens para o cultivo de plantas em um ambiente controlado. Nesse

método, os elementos necessários para o crescimento das plantas são

manejados artificialmente. No Uruguai, surgiram vários empreendimentos aplicando esta técnica de cultivo desde a aprovação da lei que regulamenta a produção de

cannabis. Como qualquer processo

produtivo, o cultivo indoor

apresenta diversos desafios

tecnológicos que visam otimizar

seu desempenho.

Este artigo apresenta os

resultados obtidos no desenvolvimento

de um sistema de monitoramento

e controle aplicado a uma estufa interna de cannabis.

Inclui a análise realizada

para identificar as variáveis relevantes a serem monitoradas e a seleção dos processos a serem controlados. Além disso, é descrito o desenvolvimento

de uma rede sem fio,

composta por uma série de

sensores para diferentes variáveis e um conjunto de atuadores distribuídos. Esses componentes registram as variáveis do processo e fornecem informações que são armazenadas em um banco de dados

e visualizadas por meio de uma

interface com o usuário. As

variáveis monitoradas incluem umidade e temperatura do

solo, umidade e temperatura ambiente, concentração de CO2, nível de luz

e nível de pH da água.

A rede é composta por um

computador supervisório com

conexão à internet e

unidades distribuídas. Existem

dois tipos de unidades distribuídas:

Distributed Control Units (DCUs) e Pot Nodes

(PNs). Esses elementos funcionam com módulos System-on-Chip, com um link de rádio que permite comunicações seguindo o padrão IEEE 802.15.4. Utilizam o sistema operacional Contiki-NG,

projetado para implementar uma

rede de comunicação sem fio

6LoWPAN, e utilizam o protocolo CoAP

na camada de aplicação.

Esperamos que este trabalho

contribua para o desenvolvimento

de sistemas distribuídos de monitoramento

e controle aplicados à agroindústria.

Palavras-chave: 6LoWPAN;

interior; maconha; monitoramento;

ao controle.

1.

Introducción. - Uruguay

cuenta con una de las culturas de cannabis más desarrolladas a nivel mundial,

siendo pionero en la legislación de la planta para sus diversos usos. Desde

2013 se han establecido regulaciones para la producción, comercialización y

consumo del cannabis [1]. Esta iniciativa genera un marco legal que ha

permitido abrir el camino para explorar sus diferentes aplicaciones.

La ley del año 2013, entre otras disposiciones, habilita el autocultivo por parte de individuos o clubes de consumidores (asociaciones sin fines de lucro para la producción y distribución legal de cannabis). Asimismo, se estipula la regulación de permisos a empresas privadas para el cultivo de marihuana psicoactiva orientado al uso medicinal o recreativo, cultivo de cáñamo para usos industriales y cultivo con fines de investigación.

El cultivo de tipo indoor es una alternativa atractiva para productores particulares, clubes cannábicos y empresas. Se denomina cultivo indoor a la producción agrícola de plantas en locales cerrados, donde se controlan las variables ambientales del entorno, gestionando de forma artificial todos los elementos necesarios para el crecimiento (luz, agua, nutrientes, etc.). Si bien este método es más complejo y costoso que una plantación natural, permite acelerar el ciclo natural de la planta, generando mejores rendimientos productivos y eliminando la dependencia de las condiciones climáticas. Es una técnica de uso extendido en la producción de flores, sustancias aromáticas y vegetales de alto valor agregado [2]. Además, es común la producción a gran escala de vegetales de forma hidropónica indoor, como la lechuga [3]. Al ser el cannabis un producto de alto valor agregado, esta forma de producción se ha hecho una práctica habitual [4].

La producción indoor presenta diversos desafíos tecnológicos, ya que todo el ciclo productivo de la planta se realiza en forma artificial. En él, se destacan el control de la iluminación, el control de la calidad del agua suministrada a las plantas y el control de nivel de CO2 de la habitación de cultivo.

El presente trabajo resume parte del desarrollo hecho para la automatización y control de un cultivo indoor de cannabis y constituyó el trabajo final de grado de los autores para su formación como Ingenieros Electricistas en la Universidad de la República [5]. La organización del trabajo es la siguiente: primero se describe el proceso productivo, luego se presenta la arquitectura de la solución implementada. En las secciones 4 y 5 se describen algunos detalles de diseño de las placas electrónicas y de comunicaciones, respectivamente. En la sección 6 se desarrolla el monitoreo y su despliegue en pantallas, y en la sección 7 los lazos de control. Finalmente se presentan las conclusiones generales del trabajo.

2.

Descripción del proceso productivo. -

2.1 Ciclo

de la planta. - La producción de cannabis indoor busca

reducir la duración del ciclo productivo de la planta para la obtención de la

floración rica en THC, que es un cannabinoide con poder psicoactivo [6].

Cuando se cultiva de

forma natural, en las regiones no tropicales, se tiene una única cosecha anual,

comenzando el ciclo en primavera con la germinación de la planta y terminando

con la cosecha de otoño.

El cultivo indoor divide el proceso en cuatro etapas:

2.1.1

Clonación. - Como forma de acelerar

el proceso y obtener una genética homogénea en la producción, se utiliza la

conación a partir de brotes de la planta. El proceso biológico comienza con la

obtención de esquejes de plantas maduras, que luego se colocan en un sistema de

aeroclonación. Este sistema mantiene los esquejes

hidratados permitiendo el desarrollo de los primeros brotes de raíz (ver Figura

I). Normalmente este proceso dura 2 semanas.

Figura I.- Aeroclonador para

la obtención de botes de cannabis

2.1.2 Crecimiento vegetativo. - En esta etapa, la planta se desarrolla y gana volumen.

Se realiza el trasplante a recipientes de mayor volumen y se obtienen esquejes

para reiniciar el ciclo de clonación. El régimen de iluminación artificial es

de dieciocho horas de luz contra seis horas de oscuridad, simulando días de

primavera y verano. La etapa finaliza cuando la planta tiene suficientes tallos

y ramas para producir flores. La Figura II muestra plantas que han ganado

volumen, pero no han comenzado la floración. Típicamente este proceso dura

alrededor de 4 semanas.

|

|

|

Figura II.- Etapa de crecimiento

vegetativo. |

2.1.3 Floración. - En esta etapa, las plantas ya están maduras y comienzan a producir

flores. Se trasladan a una sala con un período de iluminación de doce horas de

luz y doce de oscuridad. De esta forma, se induce a la planta a iniciar la

floración, al simular las condiciones naturales del otoño. La Figura III

muestra plantas en la sala de floración. Note la distribución con separadores

para maximizar y homogenizar la llegada de luz a todas las ramas de las

plantas. Este proceso suele durar unas ocho semanas.

|

|

|

Figura III.- Etapa de Floración. |

2.1.4 Secado. - Cuando las flores tienen el tamaño indicado, se cosechan las plantas

cortando sus ramas florecidas. Estas ramas se colocan en una sala para realizar

su secado. Una vez que alcanzan la textura deseada por el productor, se

recortan las flores y se empaquetan para su distribución.

La duración total del proceso es de catorce a

dieciséis semanas. La producción indoor

presenta como ventajas el ciclo productivo reducido, la posibilidad de tener

hasta cuatro cosechas al año, la independencia de las condiciones climáticas y

un producto mucho más homogéneo.

2.2 Variables

de interés. - El objetivo del

proyecto es el desarrollo de un sistema de monitoreo de las variables de

producción más relevantes y la implementación de algunos lazos de control que

automaticen las tareas del cultivador. Existen muchas fuentes de información

que describen las variables de interés [8, 9]. Podemos citar: iluminación,

humedad y temperatura del suelo, humedad y temperatura ambiente, concentración

de CO2, ventilación del aire y concentración de oxígeno y nutrientes

en el suelo.

Se reconoce que la iluminación es el parámetro más relevante, dado que no solo incide en el crecimiento de la planta y en el ciclo de floración, sino que también influye sobre el resto de los parámetros. Además, es el principal factor económico en un cultivo de tipo indoor, por lo que es importante para la sustentabilidad y eficiencia de la producción.

La temperatura también acompaña el ciclo de iluminación, fijándose un intervalo de 25 °C a 30 °C para las horas de luz y 15 °C a 25 °C en oscuridad. Esto, sumado al hecho de que la iluminación aporta una cantidad de energía considerable en forma de calor, implica cierta complejidad en la climatización de la sala, siendo que en algunos momentos se debe refrigerar el ambiente (verano con las luces encendidas) y en otros se debe calefaccionar (invierno con las luces apagadas).

La humedad ambiente influye en el control de plagas y enfermedades de la planta, por lo que se debe mantener en el entorno de 60 % de humedad relativa.

El CO2 es fundamental para la fotosíntesis, dado que la planta consume este gas y libera oxígeno. Se tiene como nivel óptimo para el CO2 el entorno de 400 ppm.

La ventilación evita la disminución del CO2 y el aumento excesivo de humedad en el aire, además de influir en la temperatura de las salas. Si bien no se tiene una cuantificación de esta variable, es importante mantener ventilado el ambiente de las plantas.

Finalmente, el suelo debe tener las condiciones propicias para el crecimiento de la planta. Para ello debe mantenerse un nivel correcto de nutrientes y oxígeno.

Además, la calidad del agua es de gran importancia para el crecimiento de las plantas. Dado que el agua utilizada para el riego suele provenir del suministro público, se debe realizar un tratamiento antes de llevarla a las plantas, manteniendo el pH en un entorno de 6, reduciendo las concentraciones de cloro y agregando nutrientes periódicamente.

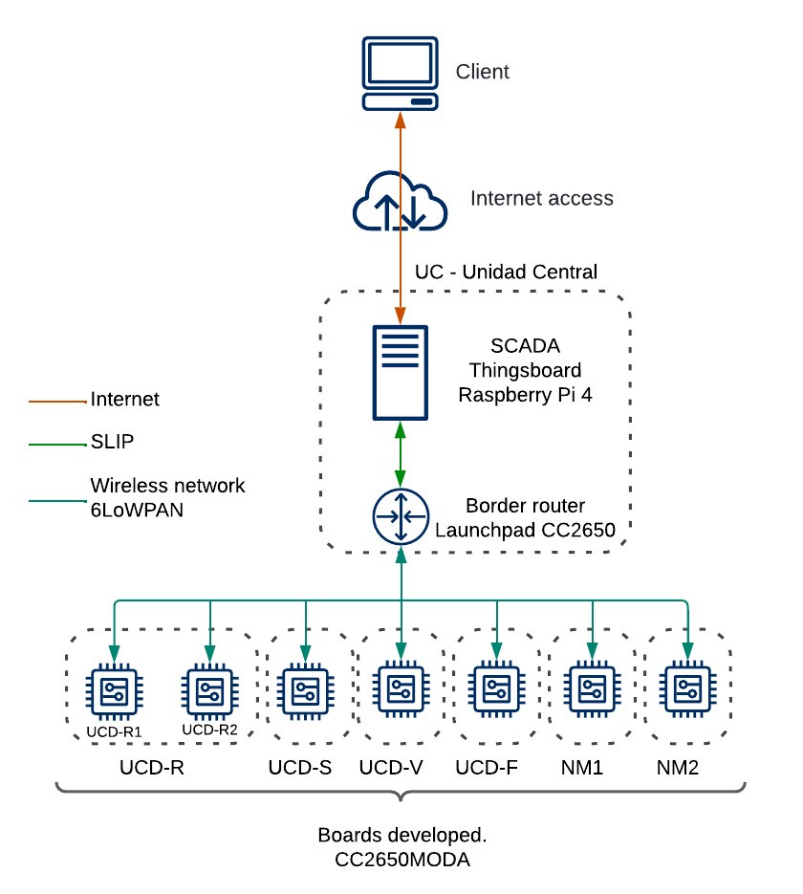

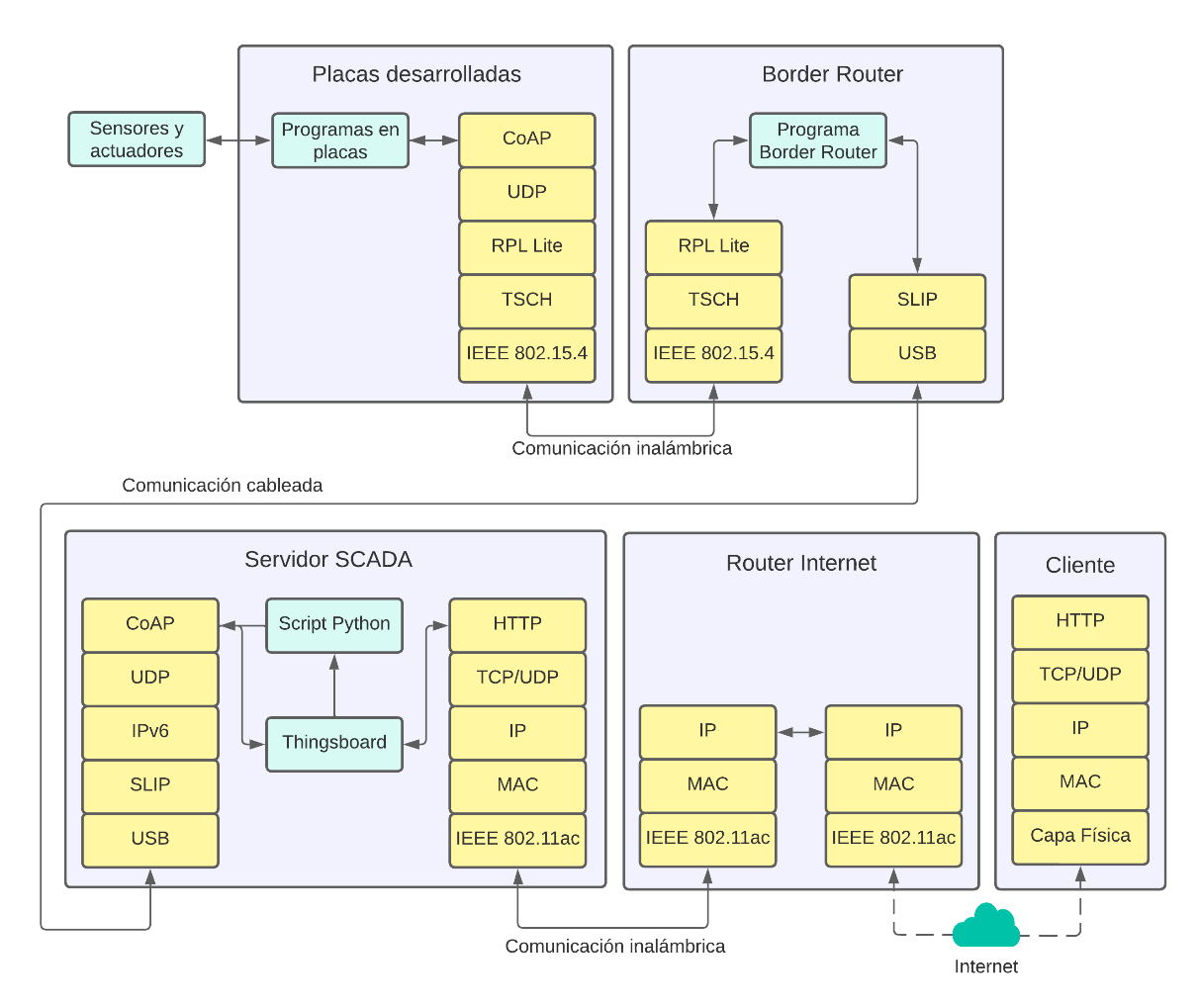

3. Arquitectura

del sistema. - El objetivo del desarrollo es implementar un sistema

que permita el monitoreo de las variables del proceso, y el control de algunos

lazos que se identifican como importantes. Para ello se implementa una

arquitectura de controladores distribuidos (DCS) con una jerarquía de dos

niveles: nivel de operación y nivel de control.

El nivel de operación se implementa en una Unidad Central (UC). Esta unidad es la encargada de administrar la información de monitoreo y control, tanto en cuanto a las comunicaciones como al manejo de la base de datos local. Además, ejecuta el software dedicado a la interfaz con el usuario y se encarga de mantener la comunicación del sistema con la red global de internet, permitiendo el acceso remoto al sistema.

El nivel de control cuenta con dos tipos de unidades: las Unidades de Control Distribuido (UCD) y los Nodos Maceta (NM). Si bien ambas unidades tienen distintas funciones particulares, en términos generales ambas manejan los sensores y actuadores y ejecutan algunos procesamientos de cálculo y control. A su vez, se comunican con la UC y entre sí, mediante una red inalámbrica interna basada en el protocolo 6LoWPAN.

En la Figura IV se presenta de forma gráfica la arquitectura general del sistema.

Figura IV.- Arquitectura de la red de monitoreo y control

4. Hardware utilizado. - Teniendo en cuenta las funciones para las que

fueron diseñadas las unidades nombradas, se define implementar la UC en un

módulo Raspberry Pi 4, mientras que tanto las UCD como los NM son placas

electrónicas diseñadas y ensambladas por los autores. Además, se utilizaron

sensores de tipo Arduino y distintos tipos de actuadores.

4.1 Unidad

Central. - La función

principal de la UC es recibir toda la información del monitoreo y el control de

las demás unidades. Además, ejecuta el software Thingsboard,

que implementa la interfaz de usuario, procesa la información recibida, maneja

la base de datos y permite el acceso remoto. La UC también cuenta con un border-router, que posibilita la comunicación

de redes con tecnologías de capa física diferentes, dedicado a comunicar la red

inalámbrica interna con la red global de Internet. Por otro lado, en la UC se

ejecutan scripts de Python, que cumplen funciones auxiliares en la

arquitectura de comunicación de este sistema. Finalmente, para que el sistema

pueda ser accesible desde cualquier punto, la UC se comunica con un router vía Wifi, habilitando la llegada a la

red de internet.

Estas funciones requieren cierta capacidad de procesamiento y de memoria, por lo que la unidad es implementada en una computadora de placa simple Raspbery Pi 4.

4.2 Unidad

de Control Distribuido. - Las

UCD realizan el monitoreo y el control de las variables. Se encargan de

solicitar medidas a los sensores conectados a ellas, además de realizar cálculos

de control y manejar los actuadores. A su vez, las UCD se comunican tanto con

la UC como con los NM de forma inalámbrica.

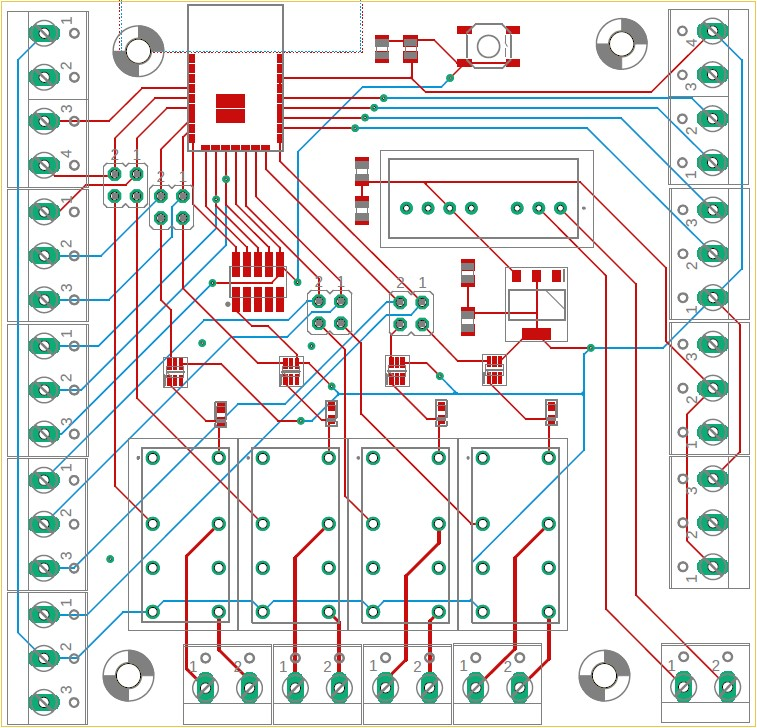

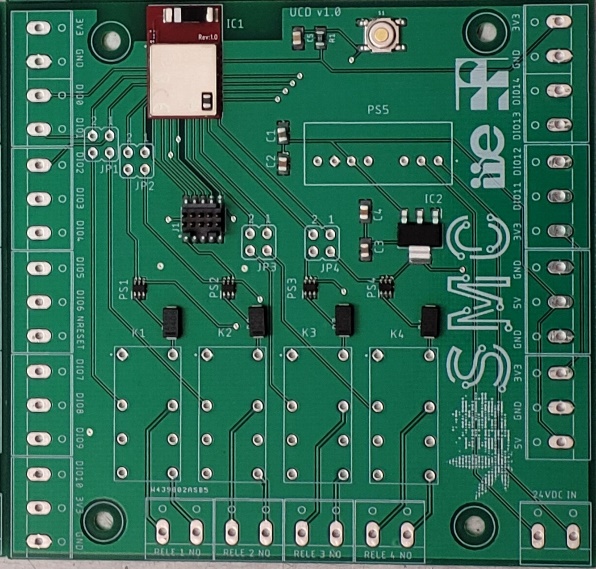

Debido a la especificidad de las funciones de

estas unidades, se diseñó especialmente un modelo de placas electrónicas. Las

placas se basan en módulos CC2650MODA de Texas Instruments, que consisten en un

SoC con un procesador, una radio compatible con el estándar

IEEE 802.15.4, memoria RAM y FLASH, además de varios periféricos. Las placas

cuentan con un circuito de alimentación en 24 VDC, con reguladores a

5 VDC y 3,3 VDC. Completan el diseño cuatro relés DPDT,

con sus componentes auxiliares, y varias borneras atornillables para acceder

tanto a los IO del SoC, como a la alimentación (de 5

VDC y de 3,3 VDC).

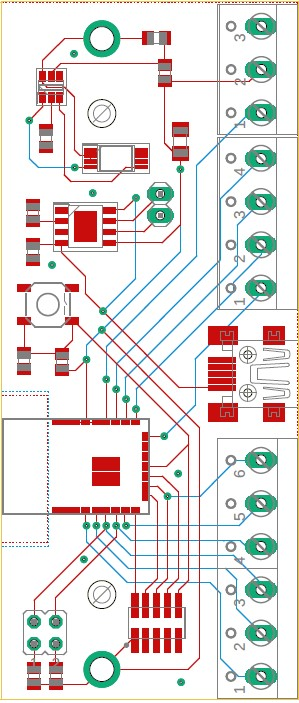

En la Figura V se presenta el diseño esquemático

de la placa.

Figura V.- Layout de

las UCD.

4.4 Nodo

Maceta. - Los NM, si bien

cumplen funciones similares a las UCD, tienen un diseño de placa más

simplificado. Estas unidades se encargan de tomar medidas de los sensores de la

maceta (temperatura y humedad del suelo) y de enviar dicha información a la UC

y algunas UCD.

Dada la reducida cantidad de funciones, y para

obtener un diseño más ergonómico y de menor tamaño, las placas cuentan con una

cantidad reducida de borneras atornillables, manteniendo el SoC pero accediendo a menor cantidad de IO. Los NM

son alimentados por batería, por lo que cuentan con un circuito de regulación

de tensión, un circuito de carga por USB y un slot para batería de tipo

18650. Además, se agregaron resistencias de pull-up,

previendo futuras conexiones por I2C. Estas placas no cuentan

con relés, dado que no operan actuadores.

En la Figura VI se presenta el diseño esquemático

de la placa.

Figura VI.- Layout de los NM.

4.5 Layout. - La

UC es instalada en la sala central de la planta productiva, dado que no

necesita una cercanía física con el cultivo, la humedad ambiente es menor y

cuenta con mejor conectividad con el router WiFi.

Las UCD son instaladas en cada una de las

cuatro salas relativas al proceso productivo: sala de crecimiento vegetativo,

sala de floración, sala de secado y sala de riego. En el caso de la sala de

riego, se instalan dos UCD debido a la cantidad de actuadores que deben

manejarse.

Los NM fueron diseñados para ser instalados de

forma inalámbrica en las macetas de la plantación. Sin embargo, como prueba de

concepto, se desarrollaron dos unidades de este tipo, siendo ambas instaladas

en la sala de floración.

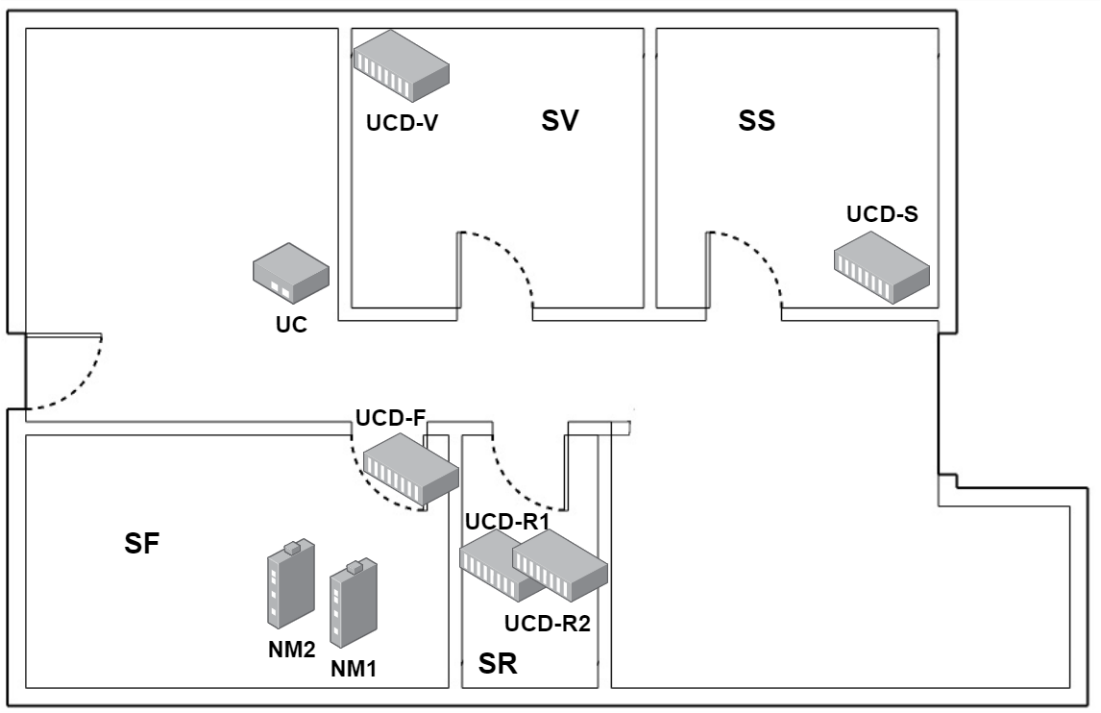

En la Figura VII se ilustra la disposición de

las diferentes unidades en la planta productiva donde fue instalado el sistema.

|

|

|

Figura VII.- Distribución del hardware

principal en la planta. |

5. Red de comunicación. - El sistema implementa una WSN (Wireless Sensor Network, red de sensores

inalámbricos) interna, utilizando nodos de recursos limitados. Esta red se

forma con las UCD, NM y el border-router de

la UC. El stack utilizado está basado en 6LoWPAN, con

protocolo CoAP para la Capa de Aplicación [11], además

de ContikiNG como OS para estos dispositivos [10]. En

la Figura VIII, se ilustra el stack en la red,

desde la adquisición de un valor por parte de la UCD o NM, hasta la

visualización de ese dato en un cliente web.

Figura VIII.- Stack de protocolos.

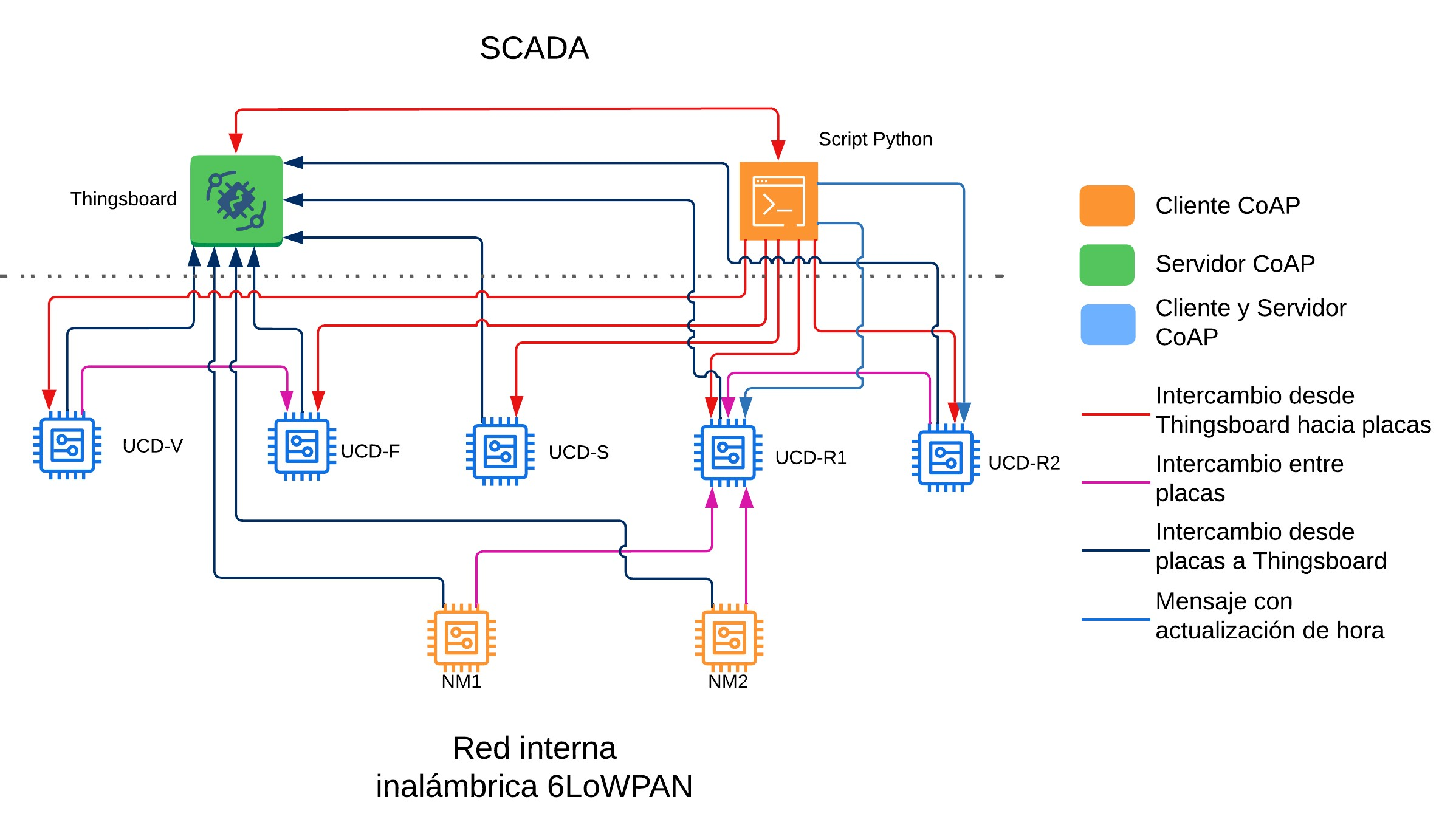

El software SCADA (Thingsboard)

soporta CoAP como servidor. Las UCD implementan un

servidor y cliente CoAP, para poder comunicarse con

el software SCADA y entre ellos. Los NM solo operan como cliente CoAP.

El SCADA envía un mensaje individual a la UCD

correspondiente, por cada comando o parámetro configurable y por cada variable

monitoreada (cada vez que se actualiza la página web). A su vez, para poder

enviar ese dato, el dispositivo receptor debe suscribirse al servidor, de

acuerdo con el funcionamiento de CoAP Observe [12]

(ya que Thingsboard es servidor CoAP).

Para prevenir la posibilidad de que Thingsboard se olvide

el dispositivo suscripto al recurso y para disminuir el número de mensajes

entre el SCADA y los dispositivos, se implementaron dos scripts en Python. Estos

scripts trabajan entre la comunicación que parte del SCADA hacia los

dispositivos, de forma tal que, los mensajes de salida desde Thingsboard hacia las placas pasan por el script y se

direccionan a las UCD correspondientes, mientras que, los mensajes de

suscripción a recursos y consultas de valores desde Thingsboard

hacia las placas son contestados por el script, por lo que no llegan a la red

inalámbrica. Con esta solución se logró un sistema más estable y robusto,

aumentando la disponibilidad de la red y disminuyendo el consumo energético. En

la Figura IX, se indica el flujo de mensajes que se intercambian en el sistema.

Figura IX.- Clientes y servidores CoAP.

A nivel de capa de aplicación, se utilizan mensajes

con reconocimiento, por lo tanto, en caso de perderse algún paquete, se retransmitirá

4 veces o hasta recibir el reconocimiento por parte del receptor del mensaje.

6. Monitoreo. - La función de monitoreo se centra en las condiciones

ambientales de las áreas de producción. De los nueve parámetros principales que

influyen sobre del crecimiento de las plantas, este sistema monitorea seis: luz

artificial, humedad y temperatura del ambiente, humedad y temperatura del suelo

y CO2.

Toda la información de monitoreo es recuperada por los

controladores (UCD y NM), tomando lecturas periódicas de los múltiples

sensores. Esta información es enviada a la UC, donde es procesada por el SCADA

para construir y presentar los dashboards.

Por otra parte, la información relativa a la humedad

del suelo es enviada desde el NM hacia la UCD dedicada al control de riego. A

su vez, la temperatura exterior es tomada por una UCD y enviada a otra, para

que ambas puedan calcular los lazos de control de temperatura de las

habitaciones correspondientes.

6.1 Sensores. - Dado que la calidad de las lecturas no fue una

prioridad en este proyecto, se usaron sensores Arduino, teniendo en cuenta que

son básicos y económicos.

Para la detección del estado

de la luz artificial se utilizaron sensores de tipo LDR, de salida digital, que

cambian su estado de acuerdo a la comparación de la cantidad de luz incidida con

cierto umbral, permitiendo así una indicación de tipo On/Off.

En los casos de humedad y

temperatura ambiente, se elige el sensor DHT-11 dado que mide ambas variables. La

salida de este sensor es mediante un protocolo serial de propietario, similar al

protocolo OneWire.

Las variables del suelo (humedad

y temperatura), son manejadas por los NM. Para el caso de la humedad, se

realiza un ensayo comparativo para evaluar sensores capacitivos y resistivos,

encontrando que los capacitivos cuentan con un mejor rendimiento. Se utilizo el

sensor SEN0193 de DFRobot, de salida analógica. La temperatura

del suelo se mide con una sonda basada en el integrado DS18B20. Esta sonda es

impermeable e introducible en la tierra, por lo que resulta

conveniente para su función. El integrado utiliza el protocolo OneWire para comunicarse con el NM.

Finalmente, el CO2 es

medido por un módulo que utiliza el sensor de medida directa MH-Z14, con tecnología

NDIR. Este módulo tiene múltiples salidas, pudiendo elegir PWM, UART y analógicas,

siendo éstas las utilizadas en el sistema.

Para los lazos de control también

se usan algunos sensores extra. Un sensor a destacar es el de nivel de pH. Se buscó

un sensor que pueda sumergirse de forma permanente en el agua, con una lectura rápida,

encontrándose la sonda SEN0169-V2 de DFRobot, que

cuenta con grado industrial. También incluidos en el circuito de agua, se

utilizan los sensores YF-S201 para medir el caudal de agua que entra y sale del

tanque reservorio. A su vez, para evitar desbordes de agua en dicho tanque, se

utiliza un sensor de tipo boya, que cuenta con contactos secos NC y NO, activables

de acuerdo al ángulo generado por el componente flotante y el contrapeso. Estos

contactos secos son conectados a un relé repetidor que indica al UCD

correspondiente el llenado del tanque, y a su vez desactiva la electroválvula

de llenado. De esta forma, se tiene un circuito de seguridad por controlador, respaldado

por un enclavamiento.

6.2 Dashboards.- Thingsboard se instaló en la UC, donde

también es utiliza una base de datos en PostgreSQL para guardar los datos

adquiridos. Esta plataforma soporta algunos de los protocolos más usados en la industria

IoT (MQTT, CoAP, HTTP,

entre otros), usando mensajes del tipo JSON. El protocolo que se decidió

utilizar es CoAP ya que es posible integrar de forma

directa a la red inalámbrica 6LoWPAN.

En Thingsboard, se puede

utilizar la funcionalidad de las rule chains (reglas

de cadenas) para el procesamiento de datos. Esta característica opera como un

proceso de toma de decisiones, en el cual cada mensaje es filtrado, modificado

o utilizado para realizar una acción específica. En el sistema, se desarrolla una

regla de cadena que tiene la capacidad de filtrar diferentes tipos de mensajes,

detectar datos incorrectos, registrar errores, verificar los set-points de las alarmas, enviar notificaciones de alarmas y escalar

los valores para mostrarlos correctamente.

La información es mostrada en paneles y dashboards. Los

paneles dan la posibilidad de ubicar en una página dichas gráficas, además de

botones, interruptores, indicadores, entre otros, que proveen distintas

funcionalidades para el usuario, como visualización de datos, control remoto de

dispositivos y manejo de alarmas. Para este sistema, se desarrollaron un panel

general, otro panel para cada una de las cuatro áreas productivas y un panel de

manejo interno. La Figura X muestra un ejemplo de panel.

Figura X.- Panel Sala vegetativa.

Aunque el servidor SCADA (Thingsboard)

se ejecuta en la UC, se puede acceder remotamente a los paneles mediante

cualquier navegador de internet. Un servicio No-IP [5] se usa para publicar la

página web local del SCADA. Esta unidad también cuenta con acceso remoto SSH y

VNC, para soporte.

7. Control. - El sistema de control

desarrolla cuatro lazos de control para las variables más importantes del

proceso productivo. Algunos parámetros, como los set-points, son configurados por el

usuario mediante el SCADA.

7.1 Humedad de

suelo.- En primer lugar, se tiene un

lazo de control asociado a la humedad del suelo, que administra el riego de las

plantas. Los NM se encargan de recuperar información de la humedad del suelo

del sensor para luego enviarla a la UCD a cargo de este lazo de control y a la

UC. Para administrar el riego de las plantas, el sistema lleva a cabo un lazo

cerrado Proporcional-Integral (PI) de tiempo discreto. Una vez al día, la UCD

verifica el nivel de humedad y lo compara con un umbral determinado. Si el

nivel de humedad es más bajo que el umbral, el sistema calcula la cantidad de

agua (es decir, el tiempo de riego a un caudal fijo) para lograr el nivel

óptimo de humedad. A su vez, para minimizar errores y efectos de sensor, un

mínimo de 300 mL de agua es administrado a la planta

a diario, independientemente del nivel de humedad. El componente proporcional

del lazo es usado para convertir la diferencia de humedad en términos de

volumen de agua. El componente integral se actualiza a diario, elaborado mediante

una suma de errores entre el set-point y el nivel de humedad logrado luego de la

homogenización de agua.

7.2 Nivel de pH.

- El sistema

también administra los niveles de pH antes de regar, llevando a cabo un lazo

cerrado de tipo Proporcional. Una vez al día, el sistema realiza un ciclo de

medición de pH, cálculo y dosificación del reductor de pH. La UCD calcula la

cantidad de ácido fosfórico a suministrar, proporcional a la diferencia de pH

entre la lectura y el set-point determinado. Luego de dosificar este químico, se

activa el sistema de recirculación hidráulica para homogenizar el valor de pH

del agua. Este proceso de regulación del pH se reinicia luego de unos minutos,

finalizando cuando el valor de pH está dentro de un rango aceptable respecto al

set-point.

7.3 Temperatura

ambiente. - Otro

lazo de control actúa sobre la temperatura ambiente de las dos habitaciones

relacionadas al crecimiento de las plantas. Para imitar correctamente el

ambiente natural, se recomienda establecer distintas temperaturas de ambiente,

dependiendo de los períodos de luz (día o noche) y etapa de crecimiento

(crecimiento vegetativo o floración). Estas habitaciones ya contaban con aire

acondicionado, aunque no había otra manera de cambiar los set-points de temperatura sin ser manualmente, por lo que el

sistema controla la temperatura de la habitación encendiendo y apagando los

equipos cuando sea conveniente. Se define la operación teniendo en cuenta que,

cuando las luces están encendidas, se convierten en la mayor fuente de calor,

convirtiéndose en el factor más importante para el cambio de temperatura

ambiente. Por otro lado, cuando las luces están apagadas, el factor más

importante para el cambio de temperatura ambiente es la temperatura exterior,

pudiendo influenciar tanto en el aumento como en la disminución de la

temperatura ambiente. Por lo tanto, el sistema trabaja con varios umbrales,

lecturas de temperatura (ambiente y exterior) y su influencia en el

calentamiento del ambiente, para determinar si el equipo de aire acondicionado

debería encenderse o apagarse.

7.4 Humedad

ambiente. - El

último lazo de control tiene lugar en la habitación de secado y refiere a la

humedad ambiente. Al podarse las plantas, las ramas florecidas se cuelgan para

ser secadas y cortadas. Este proceso requiere un nivel bajo de humedad

ambiente. El sistema controla un dispositivo deshumidificador, encendiéndolo y

apagándolo según la medida de humedad ambiente obtenida. El lazo de control

establece un umbral con histéresis, así, si las lecturas sobrepasan el set-point

determinado y su histéresis, el dispositivo se enciende, y viceversa. Con esta

configuración, se espera que la humedad ambiente oscile dentro de un rango

determinado.

8. Conclusiones. - Se realizó el análisis de proceso productivo del Cannabis indoor. Como primer resultado se seleccionan las variables

a ser monitoreadas para llevar un control eficiente de la producción. Como

segundo paso, se seleccionan los lazos de control que simplifican la operación

y que tienen un costo-beneficio aceptable para su implantación en una

instalación de pequeño porte. El sistema fue desarrollado en el contexto del

Proyecto de Fin de Carrera de Ingeniería Eléctrica en la Facultad de Ingeniería

de la UdelaR. El proyecto abarcó el análisis, la

propuesta de implementación y el desarrollo y ensayo de un primer prototipo.

Se obtuvo un sistema amplio, que involucra soluciones a varios posibles

inconvenientes en una producción agrícola de tipo indoor.

Se desarrolló una red inalámbrica IoT, compatible con

el estándar IEEE 802.15.4 y el protocolo 6LoWPAN, solucionando problemas de

compatibilidad entre los controladores y el SCADA y optimizaciones en el

tráfico. Se diseñaron y ensamblaron por completo placas electrónicas para los

controladores, funcionales en su primer diseño, pasando por un proceso previo

intenso, con correcciones, ideas y contingencias. También se tuvo en cuenta al

usuario final, agregando un software que permita el manejo de la información,

con interfaces gráficas amigables y la opción de acceso remoto para

visualización y comando.

9. Referencias

[1] Presidencia de la República Oriental del

Uruguay; Ley 19.172, 2013. Disponible

Online (Consultado: 30/05/2023): http://archivo.presidencia.gub.uy/sci/leyes/2013/12/cons_min_803.pdf

[2] Appolloni

E. et all; Beyond vegetables: effects of indoor LED light on specialized metabolite

biosynthesis in medicinal and aromatic plants, edible flowers, and microgreens,

Journal of The Science of Food and Agriculture, 2022. Vol 102(2): p. 472-487.

[3] Palande, V., Zaheer, A. y

George, K., Fully Automated Hydroponic System for Indoor Plant Growth, Procedia

Computer Science, 2018. Vol. 129.

[4] Pertwee, R. y Potter, D. J.;

Handbook of Cannabis, Chapter 4, Cannabis Horticulture. 2014. Oxford University

Press, Print ISBN-13: 9780199662685

[5] Alonso, D., Menoni, C. y

Saravia, F.; (2022.). Sistema de monitoreo

y control de cultivo indoor de cannabis. Tesis de

grado. Universidad de la República, Facultad de Ingeniería (Uruguay), 2022.

Disponible Online (Consultado: 3/06/2023): https://hdl.handle.net/20.500.12008/35421

[6] Sociedad Española de Investigación sobre

Cannabinoides, Guía Básica sobre los Cannabinoides. Universidad Complutense de

Madrid, 2002. Disponible Online (Consultado: 3/06/2023): https://www.seic.es/wp-content/uploads/2013/10/guiab%C3%A1sicacannab.pdf

[7] Cervantes, J., Marijuana

Horticulture: The Indoor/Outdoor Medical Grower’s Bible, Van Patten Publishing,

Vancouver, WA, 2006.

[8] Jin,

D., Jin, S. y Chen, J.; Cannabis Indoor Growing

Conditions, Management Practices, and Post-Harvest Treatment: A Review.

American Journal of Plant Sciences, 2019, Vol 10: p. 925-946

[9] Adams, P., Marijuana Indoor

Growing, Positive Publishers b.v.b.a, Amsterdam, The

Netherlands, 2007.

[10] Contiki-NG Community. Disponible

Online (Consultado: 8/6/2023): https://github.com/contiki-ng/contiki-ng/wiki

[11] Shelby, Z., Hartke, K., and

C. Bormann., The Constrained Application Protocol (CoAP). RFC 7252, June 2014. Disponible Online (Consultado:

8/6/2023): https://www.rfc-editor.org/info/rfc7252

[12] Hartke, K., Observing

Resources in the Constrained Application Protocol (CoAP). RFC 7641, September

2015. Disponible Online (Consultado: 8/6/2023): https://www.rfc-editor.org/info/rfc7641

Nota

contribución de los autores:

1.

Concepción y diseño del estudio

2.

Adquisición de datos

3.

Análisis de datos

4.

Discusión de los resultados

5.

Redacción del manuscrito

6.

Aprobación de la versión final del manuscrito

CM

ha contribuido en: 1, 2, 3, 4, 5 y 6.

DA

ha contribuido en: 1, 2, 3, 4, 5 y 6.

FS

ha contribuido en: 1, 2, 3, 4, 5 y 6.

NP

ha contribuido en: 1, 2, 3, 4, 5 y 6.

LS

ha contribuido en: 1, 2, 3, 4, 5 y 6.

Nota

de aceptación: Este artículo fue aprobado por los editores

de la revista Dr. Rafael Sotelo.