Diseño de planta y equipo para la

revalorización de residuos sólidos

Design of plant and equipment for the revaluation of

solid waste

Dardo De León[1], Alejandro Hernández[2], Soledad Marzoa[3]

Recibido: Marzo 2020 Aceptado:

Noviembre 2019

Resumen.-

Este

proyecto presenta el diseño, evaluación técnica y económica de una planta de

revalorización de residuos sólidos alimenticios a través de la separación del

alimento de su empaque y posterior compostaje de los residuos de alimento;

haciendo fuerte hincapié en el diseño del equipo de desempaquetado, el cual procesa

los envases de forma que posteriormente sea posible reciclarlos. Por otra

parte, la producción de compost a partir de residuos

sólidos orgánicos se presenta como una forma de

revalorización de la fracción orgánica, que sustituye el método más utilizado

de disposición de residuos en nuestro país, el relleno sanitario. Si bien el compostaje no ofrece grandes

ganancias, como contrapartida no tiene grandes costos asociados y reduce el impacto ambiental respecto al método más

habitual de disposición de residuos en el país, lo que lo transforma en

una alternativa atractiva. El proyecto propone procesar 370 toneladas de

residuos de alimentos por mes, generando 180 toneladas de compost por mes,

calidad A o B. En

cuanto a los envases, las alternativas

analizadas para su reciclaje no resultaron económicamente viables por lo que se

propone compactarlos y disponerlos en relleno sanitario. Si bien, este no es

tratamiento esperado, disminuye el impacto ambiental con respecto a la

disposición de los residuos originales. Finalmente se concluye que, dadas las condiciones actuales y el entorno

de precios observados en el mercado, el proyecto es técnica pero no

económicamente viable.

Palabras

clave: Revalorización;

residuos; compost; diseño mecánico.

Summary.- This project presents the design, technical and

economic evaluation of a food solid waste revaluation plant through the

separation of food from its packaging and subsequent composting of the food waste; with a strong emphasis on the

design of the unpacking equipment, which processes the containers so that they

can later be recycled. Besides, the production of compost from organic solid

waste is presented as a way of revaluation of the organic fraction, which

replaces the most widely used method of waste disposal in our country, the

landfill. Although composting does not offer great profits, as a counterpart it

doesn’t have great associated costs and reduces the environmental impact

compared with the most common method of waste disposal in the country, making

it an attractive alternative. The project proposes to process 370 tons of food

waste per month, generating 180 tons of compost per month, quality A or B.

Regarding packaging, the alternatives analyzed for recycling were not

economically viable, so it’s proposed to compact and dispose it on sanitary

landfill. Although this isn’t the expected treatment, it reduces the

environmental impact with respect to the disposal of the original waste.

Finally, it is concluded that given the current conditions and the prices

observed in the market, the project is technically but not economically viable.

Keywords: Revaluation; waste; compost; mechanical design.

1. Introducción.- Las alternativas actuales para la gestión de

residuos pueden clasificarse y jerarquizarse en una pirámide invertida donde la

prevención se encuentra en la parte

superior y la eliminación en la inferior;

en medio se encuentran reutilización, reciclaje y valoración.

Esta metodología busca la reducción de los desechos dispuestos como pasivo ambiental.

El proyecto analizó

la viabilidad de diferentes tecnologías y se optó por la clasificación mecánica para la separación de los

alimentos de sus envases. Se propone revalorizar los residuos orgánicos

compostándolos (reciclaje biológico) y compactar los envases para su posterior

disposición. El diseño del equipo separador procesa los residuos de modo que

los envases se mantengan lo más enteros posible, dejando la posibilidad de

procesarlos posteriormente para finalmente

reciclarlos.

A diferencia de otros países

donde existen limitaciones espaciales, en Uruguay es posible utilizar métodos de disposición de

residuos que requieran grandes extensiones de terreno, pero por contrapartida no requieran instalaciones operacional y tecnológicamente complejas. Esto hace que

el compostaje sea una tecnología atractiva que

considerar.

Se encontraron

pocos emprendimientos en Uruguay de mediana y gran escala que produzcan compost

a partir de residuos. A modo de ejemplo se mencionan: Fundación Abonorgánico,

BioTerra o Tresor.

2. Composición de los materiales a compostar.- Los materiales a procesar son residuos de alimentos líquidos, sólidos

y semisólidos, quedando

excluidos enlatados o aquellos con envases de vidrio, así como alimentos cárnicos,

porcinos y lácteos. Los principales empaques para procesar

serán entonces de papel, cartón, tetra pack, aluminio y una variada cantidad de plásticos.

Se identificó al Mercado Modelo como principal

proveedor de residuos a procesar, generando un 90% de los residuos a procesar

(330 ton/mes) [1]. Teniendo esto en cuenta y realizando un promedio ponderado

de las propiedades [2] para elaborar un mix de los productos a procesar se

determinó que éste contará con las propiedades presentadas en Tabla I -

Características del mix a procesar.

|

|

|

Tabla

I.- Características del mix a procesar |

Dado que el mix no cuenta con los requisitos deseables de una mezcla

a compostar (humedad entre 40% - 65%, C:N entre 20:1 y 40:1,

pH entre 5,5 y 9,0 [3]), es que se realiza un pretratamiento con aserrín o chips de madera, urea o nitrato de potasio para

ajustar estos parámetros.

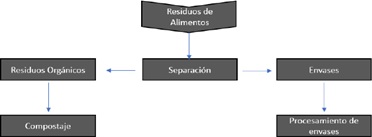

3. Descripción del proceso.- Se presenta en la Figura I un esquema del proceso propuesto para la

revalorización de los residuos.

|

|

|

Figura I. - Flujo macro del

proceso |

4. Capacidad.- Para determinar la capacidad de la planta de

tratamiento se analizaron datos de diversas fuentes, como ser información sobre

disposición de residuos preveniente de la Dirección Nacional de Medioambiente

(DINAMA), cantidad de residuos generados por empresas distribuidoras de

alimentos y principalmente información sobre los residuos generados por el

Mercado Modelo (85% de los residuos a procesar) [1]. Teniendo esto en cuenta y

una proyección de crecimiento a 10 años,

se determinó que se procesarían 370 ton/mes de

residuos.

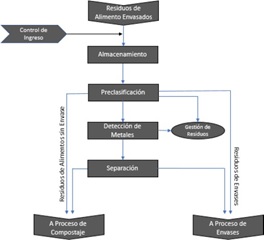

5. Descripción del proceso.- Se presentan a continuación un flujograma que

ilustra el proceso de separación (Figura II) y otro en el que se observan las etapas determinadas para el proceso de

compostaje (Figura III).

|

|

|

|

Figura II.- Proceso de separación |

Figura III.- Proceso de compostaje (Rynk, 1992) |

Se determinó un área de 600 m2 para el

almacenamiento del material recibido en volquetas y pallets, el cual permite

absorber posibles paradas productivas. La preclasificación se realiza en mesas

de clasificación donde se desconsolidan los pallets, se retiran envases

secundarios y elementos no permitidos en el proceso, etapa que requerirá de dos

operarios. En el proceso

de compostaje se controlan y ajustan, si fuera necesario, variables como humedad, relación carbono-nitrógeno,

concentración de nitrógeno y pH. Para las etapas activa y de curado del

compostaje se eligió trabajar con un modelo

de pilas agitadas.

6. Planta.- La planta industrial se

conforma de un conjunto de edificaciones civiles, infraestructura auxiliar e

instalaciones electromecánicas diseñadas para este proyecto. Para el diseño se

realizaron los estudios técnicos, económicos y legales requeridos por la

normativa nacional y departamental.

Se presenta a continuación una descripción

resumida del trabajo realizado.

6.1. Localización.-

Para la determinación del

departamento en el que se ubica la planta de separación, se realizó un análisis cualitativo jerárquico [2]. Los criterios seleccionados para

determinar la macro localización fueron:

fuentes de residuos

de alimentos envasados, localización de consumidores de compost [3], distancia a

relleno sanitario, requisitos normativos, suministro eléctrico y de agua, mano de obra disponible, accesibilidad, costo del terreno [4] y cercanía

a causes de agua.

En base a los

criterios antes mencionados se seleccionó la zona oeste de Montevideo como el

área que presenta mayores ventajas

estratégicas para la implementación de este negocio.

El terreno seleccionado cuenta con un área

total de 17,8 hectáreas y se ubica en el municipio G, Melilla. Este se encuentra caracterizado como zona rural de uso

preferentemente agrario.

6.2. Ingenierías

de planta.- Para que la

planta industrial cumpla con los

requerimientos necesarios para su operación continua se desarrolló la

ingeniería de cada una de las instalaciones electromecánicas, el proyecto

básico de la infraestructura civil y

el estudio de la logística interna de la planta.

Se dimensionaron y seleccionaron equipos

electromecánicos para los procesos de separación, procesamiento de envases y

proceso de compostaje. Se destaca la utilización de un equipo autopropulsado de

capacidad de 4.000 m3/h para el volteo de compost dentro de galpones ventilados

y la utilización de un equipo de separación automático diseñado en este

proyecto.

Se dimensionaron cada uno de los edificios

(materiales constructivos, layout, localización, dimensiones y uso) así como

los elementos requeridos para la infraestructura (caminos, explanadas, cercos y

canalizaciones de pluviales). Se realizó la verificación estructural a los

esfuerzos generados por vientos, de los edificios de mayor incidencia según la

norma UNIT 50:[5].

Se diseñó el sistema eléctrico de potencia de

la planta industrial, resultando un sistema

de baja tensión con una potencia

total instalada de 316 kW, potencia

contratada de 152 kW y un consumo mensual estimado de 23.300 kWh. Para esto se

tuvo en cuenta [6]. Se dimensionaron los sistemas de agua potable y agua de

proceso, determinando una demanda diaria de 13 m3 y se seleccionaron todos los

elementos de este sistema.

Se determinó el sistema de protección contra

incendios según los instructivos técnicos de la Dirección Nacional de Bomberos

[7], concluyendo un sistema integrado de detección y alarma de incendio,

señalización de emergencia, extintores portátiles y un sistema hidráulico

distribuido de bocas de incendio, las cuales son alimentadas por un equipo de

bombeo de una capacidad de 200 l/min a una presión de 5,0 kg/cm2.

Para alcanzar las condiciones de salubridad

indicadas en el [8] se desarrolló el proyecto de ventilación para cada uno de

edificio, para los cuales se utilizaron equipos activos para la extracción o

inyección de aire y equipos estáticos para extracción natural.

6.3. Estudio ambiental.- Se realizó un estudio de impacto ambiental buscando

minimizar los factores que generan impactos ambientales negativos. Se

propusieron medidas de mitigación para cada uno de los impactos detectados en

las etapas de instalación, operación y abandono del proyecto.

La principal mitigación de los impactos

ambientales negativos detectados fue el tratamiento de los efluentes líquidos

de la operación de la planta (ver Tabla II). La problemática reside en que la

carga orgánica y los nutrientes superan ampliamente los valores de vertido

permitidos por la normativa nacional lo cual se ve agravado por estar ubicados

en la zona de la cuenca del río Santa Lucia donde los requerimientos de vertido

son más estrictos [9].

|

DQO (mg/l) |

7.400 – 10.900 |

|

DBO5 (mg/l) |

5.000 – 9.600 |

|

pH |

8 |

|

Ntot (mg/l) |

150 – 900 |

|

Ptot (mg/l) |

10 - 40 |

Tabla II - Parámetros característicos de efluentes

líquidos del proceso

Luego de realizar

una análisis técnico

y económico de diferentes tecnologías para el tratamiento de efluentes se determinó

tratarlos mediante un sistema de

lagunas anaerobias, facultativas y de maduración combinado con un tratamiento fisicoquímico previo [10-11].

Para este tipo de tecnología se definieron todas las variables de proceso como también

todos los sistemas auxiliares

(infraestructura civil y sistemas electromecánicos) para su correcto

funcionamiento. En la Figura IV, puede observarse un esquema de la solución propuesta.

|

|

|

Figura

IV.- Sistema de lagunas y parámetros requeridos para vertido de efluentes |

7. Equipo

separador.- De manera

simplificada se puede describir al equipo separador como una envolvente cilíndrica con un eje concéntrico, el cual

cuenta con paletas que se disponen sobre el mismo. Se pueden reconocer dos

secciones distintas (ver Figura V), la zona de rotura (1) donde los envases son

desgarrados y la de vaciado (2) donde se separa el alimento de sus empaques.

Para cada una de las zonas se

diseñó la geometría

de las paletas y su disposición con respecto

al eje, de modo de favorecer la función de cada una de las secciones. En la primea zona se agregaron cuchillas estáticas (barras abulonadas a la envolvente) que facilitan el desgarro de los paquetes.

La zona de vaciado

cuenta con una criba

en la zona inferior

de la envolvente, que facilita

la separación. Los alimentos egresan del equipo por esta

criba y los envases avanzan y abandonan el equipo más adelante en el

recorrido del equipo.

7.1. Selección de tecnología.- Se trabajó con una selección

multicriterio para la cual se implementó una herramienta denominada

“Proceso Analítico Jerárquico” [2]. Dicha herramienta proporciona una metodología que permite integrar

tanto los aspectos tangibles

como los intangibles al momento de la selección.

Se utilizan para

esto, los siguientes criterios: aptitud para el procesamiento, potencia

utilizada, tamaño, eficiencia en la

separación, condición final de los envases,

condición final de los residuos de alimentos y facilidad de

constructiva. Adicionalmente se evaluaron siete equipos existentes en el

mercado.

|

|

|

Figura V.- Eje del equipo separador con

zonas de rotura (1) y separación (2) identificadas |

La tecnología seleccionada a raíz de la

evaluación cuantitativa y cualitativa mencionada anteriormente es la de rotor/envolvente, en su modalidad de envolvente estática

y rotor con paletas.

7.2. Ensayos.- Con el fin estimar

la potencia necesaria para separar los envases de su contenido, se realizaron mediciones de la

energía disipada en la rotura de diferentes productos por el impacto de una paleta, que posteriormente

se escaló a la totalidad de las paletas del equipo. Se diseñaron para esto, una

serie de ensayos para los cuales se

construyó un péndulo de impacto que permitiera llevar adelante las correspondientes

mediciones. En los ensayos se variaron parámetros como ser el tamaño,

forma y posición de las paletas de rotura, buscando

minimizar la energía

disipada en los impactos para definir características

constructivas del equipo.

A partir de los ensayos

realizados se concluye que el modelo de paleta de rotura más adecuado es la

denominado “Paleta 80”. Ésta cuenta con una forma trapezoidal y un ancho de

80mm en la base mayor, la cual se biseló en la zona más próxima a la

envolvente. Este último mecanizado aumenta la efectividad en la rotura y reduce

la energía requerida para esto. En cuanto al ángulo de ataque[4] se

concluye que un ángulo 40° minimiza la energía necesaria para la rotura y

otorga mayor efectividad en la misma.

Por otra parte, se

determinó que la energía media disipada debido a cada uno de los impactos es de

aproximadamente 22 J para el peor de los productos ensayados. Mediante los

ensayos de impactos sucesivos se construyó una función que permite aproximar un

valor de energía disipada en función del número de golpes recibidos por un

mismo envase. Esta función, entre otros factores, es utilizada para estimar la

potencia necesaria por el equipo final.

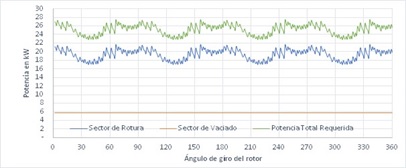

7.3. Modelo matemático.- La cantidad de variables a evaluar en el sector

de rotura del equipo, conducen al desarrollo de un modelo matemático basado en la geometría del equipo. Este

modelo es potenciado utilizando en el

software Scilab el cual permite analizar la hipótesis tomada para la secuencia

de impactos en cada ángulo de giro del rotor. En el caso del sector de

vaciado, dada su mayor simplicidad, es posible analizar su comportamiento

mediante la utilización de hojas de cálculo de

Excel.

El modelado matemático permitió determinar una

serie de mejoras al diseño inicial del equipo respecto a la cantidad y

disposición de las paletas, cuchillas estáticas y potencia. En el sector de

rotura este estudio permite evaluar diferentes configuraciones respecto a la

ubicación de las cuchillas estáticas y la ubicación relativa de las paletas. A

partir de esto se selecciona una combinación de 4 paletas por arreglo[5],

7 cuchillas estáticas en la envolvente y un desfasaje de 5 grados entre

arreglos. Esta disposición reduce la variación de la potencia en una vuelta

competa del rotor y minimiza la potencia requerida, cumpliendo con los

requisitos geométricos para que sea viable el procesamiento de productos con

las dimensiones definidas en el proyecto.

Mediante el modelo también se pude estimar que

la potencia total varía entre 22,8 kW (30,5 HP) y 27,5 kW (37 HP), con ciclos

que se repiten con una frecuencia de un cuarto de revolución. Puede observarse

en la figura VI la potencia consumida total y en cada uno de los sectores del

equipo, en función del ángulo de giro del rotor.

Se determinó una potencia media consumida de 25,2 kW (33,6 HP). Para la selección

del motor se consideraron la inercia propia del rotor, la del sistema de

transmisión y la del equipo motriz. Con lo

que se concluye que la inercia permite sobrellevar los picos de potencia sin la necesidad de instalar un motor que cubra la potencia máxima.

|

|

|

Figura

VI- Potencia consumida en función del ángulo de giro del rotor |

7.4. Diseño mecánico en software de elementos

finitos.- Cada

uno de los componentes del equipo se diseñaron individualmente y se probaron bajos estados de cargas representativos de

las condiciones críticas de la operación, mediante el software de cálculo

Autodesk Inventor. Los conjuntos de

piezas ensamblados también se ensayaron en modelos simplificados para

corroborar las hipótesis de funcionamiento y determinar posibles puntos de

falla.

7.5. Prototipo.-

En la etapa inicial del

proyecto se construyó un prototipo básico del

equipo separador que permitió realizar ensayos

para definir parámetros de funcionamiento y obtener información para

proponer mejoras al mismo. Los ensayos realizados en el prototipo

tuvieron como objetivo determinar del tiempo de residencia, verificar la

calidad de la separación, observar el comportamiento de los productos dentro del equipo en funcionamiento y evaluar la

potencia del motor. Si bien los resultados de los ensayos para

determinar la capacidad de procesamiento y la calidad de separación no fueron

concluyentes, permitieron encontrar detalles constructivos que fueron mejorados

en el diseño del equipo final del equipo.

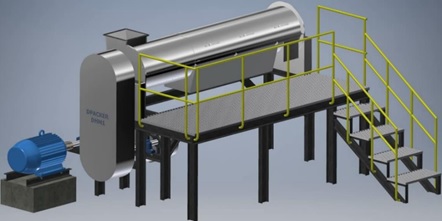

7.6. Diseño final.- En base a los ensayos, observaciones y modelos realizados, se generó un modelo

final del equipo que se denominó Depacker

DHM1 (figura VII). Su objetivo

es separar los residuos de alimentos de sus

respectivos envases y cuenta con una capacidad de procesamiento de 3.000 kg de

residuos por hora. Sus dimensiones principales son: 2400 mm de largo, 500 mm de

ancho y 1200 mm de altura, sin incluir el sistema de transmisión, la tolva y la

plataforma. Tiene un peso total aproximado de 500 kg.

La

máquina posee con un motor trifásico de 30 kW y velocidad nominal de 1490 rpm.

La potencia es transmitida al eje de la máquina mediante una transmisión por

correas con una reducción variable que le permite velocidades de entre 150 y

750 rpm. Se encuentra construido mayoritariamente de acero inoxidable AISI 304

a excepción de las paletas de rotura y las cuchillas estáticas que se conforman

con un acero aleado de alta tenacidad.

|

|

|

Figura

VII.- Ilustración del diseño final del equipo separador Depacker DHM1 |

8. Conclusión.- Se considera un proyecto valioso dado que trae consigo un desarrollo tecnológico nacional y una

alternativa a la problemática de tratamiento

de residuos sólidos de alimentos para el país, principalmente en Montevideo; reduciendo

significativamente el volumen de residuos destinados a relleno sanitario. Sin embargo, el estudio financiero concluye

que el proyecto no es económicamente viable por sí solo, por lo que

dependería de financiamiento para llevarse adelante.

Cabe destacar que

nos encontramos en un momento de revisión a nivel nacional y global respecto a

los procesos de gestión de residuos, lo que podría conducir a modificaciones en

normativas nacionales al respecto. Esto podría impactar en el estudio

financiero y transformarlo en una alternativa viable.